数控冲床切削精度检测

发布者:卓东机械 发布时间:2012/5/25 8:25:40

数控冲床切削精度检测实质上是对数控冲床的几何精度与定位精度在切削条件下的一项综合评判。一般说来,进行切削精度检查的加工可以是单项加工或加工一个标准的综合性试件,目前国内多以单项加工为主。对于加工中心,主要的单项精度有:

①锺孔精度:②端面镜刀镜削平面的精度(X-y平面);③镜孔的孔距精度和孔径分散度:④直线镜削精度;⑤斜线恍削精度:⑥圆弧镜削精度。对于卧式数控冲床,还有箱体掉头锺孔同心度:水平转台回转90。镜四方加工精度。

对于特殊的高效数控冲床,还要做单位时间内金属切削量的试验等。切削加工试验材料除特殊要求之外,一般都用1级铸铁,使用硬质合金刀具,按标准的切削用量切削。

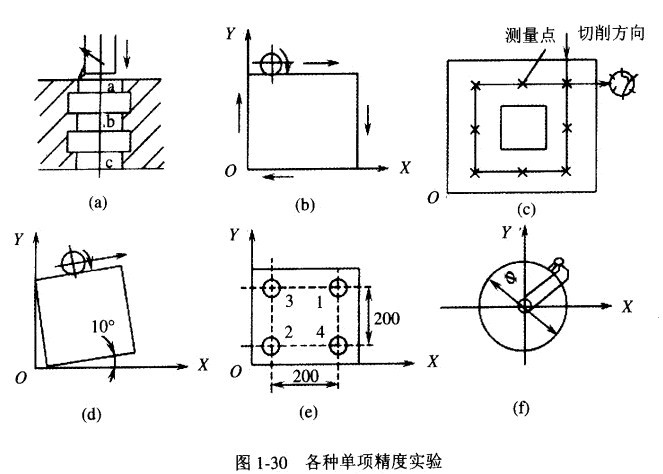

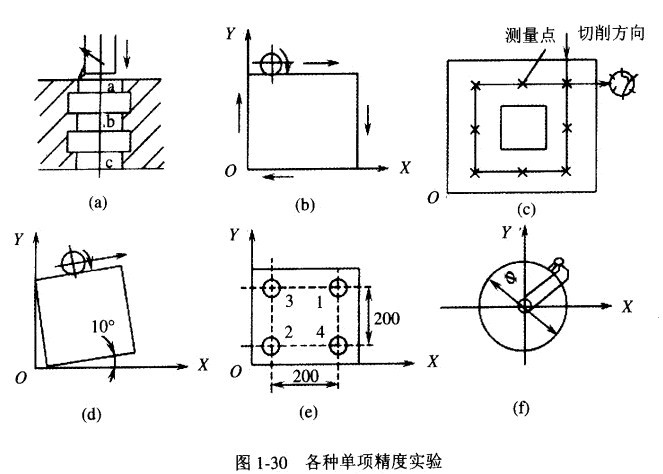

键孔精度试验如图1-30 (a)所示,这项数控冲床精度与切削时使用的切削用量、刀具材料、切削刀具的几何角度等都有一定关系。其作用主要是检测数控冲床主轴的运动精度及低速走刀时的平稳性。在现代数控数控冲床中,主轴都装配有高精度带有负荷的成组滚动轴承,进给伺服系统带有摩擦因数小和灵敏度高的导轨副及高灵敏度的驱动部件,所以这项精度一般都不成问题。

端面镜刀镜削平面精度主要反映X轴和Y轴两轴运动的平面度及主轴中心线对X-y运动平面的垂直度(直接在阶梯上表现)。一般精度的数控数控冲床,其平面度和阶梯差在0.01 mm左右。如图1-30 (b)所示表示的是多端面镜刀精锐平面的方向示意图。

锥孔的孔距精度和孔径分散度检查如图1-30(c)所示,以快速移动进给定位精铿四个孔,测量各孔位置的X坐标和Y坐标的坐标值,以实测值和指令值之差的更大值作为孔距精度测量值。对角线方向的孔距由各坐标方向的坐标值经计算求得或各孔插入配合紧密的检验心轴后,用千分尺测量对角线距离。而孔径分散度则通过在同一深度上测量各孔X坐标方向和Y坐标方向的直径更大差值求得。一般数控数控冲床X、Y坐标方向的孔距精度为0.02mm.对角线方向孔距精度为0.03mm.孔径分散度为0.015mm。

直线性钝削精度的检查可按照如图1-30 (d)所示进行,x、Y坐标分别进给,用立镜刀侧刃精筑工件周边;测量各边的垂直度、对边平行度、邻边垂直度和对边距离尺寸差。这项精度主要考核数控冲床各方向导轨运动的几何精度。

斜钱就削精度检查是用立镜刀侧刃精镜工作周边,如图1-30 (e)所示,是通过同时控制X、Y两个坐标来实现的:所以该精度可以反映两轴直线插补运动的品质特性。进行这项精度检查时,有时会发现在加工面上(两直角边上)出现一边密-边稀的很有规律的条纹,这是由于两轴联动时,其中一轴进给速度不均匀造成的。这种情况可以通过修调该轴的速度控制和位置控制回路来解决。少数情况下,也可能是由于负载变化不均匀造成的,如导轨低速爬行,数控冲床导轨防护板不均匀摩擦及位置检测反馈元件传动不均匀等也会造成上述条纹。

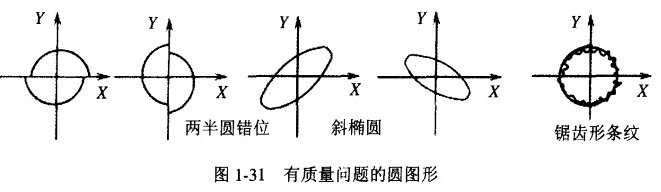

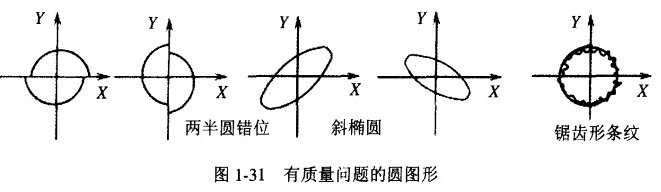

圆弧就削精度检测如图1-30(f)所示,是用立镜刀侧刃精镜外圆表面,然后在圆度仪上测出圆度幽线。在圆试件测量中常会遇到如图1-31所示的情况。两半圆错位的图形一般是由一个坐标或两个坐标的反向失动量造成的,这种情况可以通过适当地改变数控系统失动量的补偿值或修调该坐标的传动链来解决。而出现斜椭圆则是由于两坐标实际系统误差不致造成的,这种情况可以通过适当地调整速度反馈增益和位置环增益得到修正。