王立朝 谷 安 张新朋 方志军

(青岛卓东机械科技有限公司,山东青岛266400)

摘要:提出了一种基于工控机和运动控制卡的多工位数控冲压机床控制系统的设计方案。工控机作为上位机负责控制系统的非实时任务管理,而运动控制卡则用来负责完成运动控制中的实时任务。利用VC++6.0为开发工具,开发出多工位冲床的数控系统,不仅能满足零件加工的高精度要求,还实现了产品的数控自动编程功能。

关键词:控制系统 运动控制卡 数控自动编程

0 引言

随着钣金冲压工艺的迅速发展.数控冲压机床得到越来越广泛的应用。数控冲压机床是高速度、高精度钣金冲压设备,其发展方向以提高生产效率为首要目标。尽管国内通用的数控冲床有了很大的发展.但是具体到加工某些特定类型的零件时就显得很不方便,并且它的价格非常昂贵,很难满足广大厂家的生产要求。

本文针对江苏省某公司当前大量生产的一种带料类型零件.提出了一种基于工控机IPC和DMC运动控制卡的多工位数控冲床控制系统的设计方案.成功地解决了该公司零件加工生产线上的实际问题。按照本文方案设计的数控系统,满足了零件加工时的精度及速度要求.且在实现数控加工控制的基础上,进一步实现了该数控冲压机床对加工零件的自动编程。

1 工位结构及零件类型

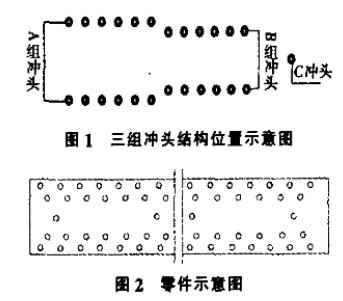

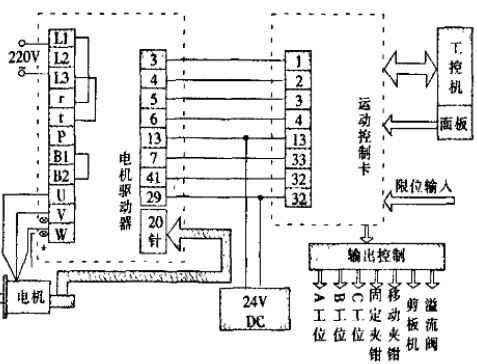

该生产线上所用冲压机床有A、B、C3组冲头.分别用来负责3个冲压工位的加工,可用于加工各种不同型号的零件。在该冲压机床的3组冲头中.A、B工位的两组冲头在结构上很类似,部是由两捧组成,每排各有6个,即执行1次冲压动作便可完成12个孔的加工.C工位只有1个冲头.3组冲头的结构布局见图l。根据厂家的生产需求,该机床所要加工零件的示意图见图2(根据实际需要,也可只加工3个冲压工位中的1个或2个工位)。其中,靠近零件最外面的两排孔是由A组冲头冲压得到的.最里面的一排孔是由C冲头冲压得到的,剩余的两排孔是由B组冲头冲压得到的。对于不同的零件.3个冲压工位的孔间距.孔边距以及各工位孔的加工数量是可以不同的,以便于加工出厂家所需要的各种零件。

整套控制系统除了上面所讲到的3个冲压工位之外,还包含1个剪切工位、2个夹钳夹紧工位。剪板机用来剪断带料,2个夹钳一个为固定夹钳.另一个为移动夹钳.它们之间相互配合使用来实现带料的移动以及冲压和剪切动作时的夹紧操作。

2控制系统硬件总体设计

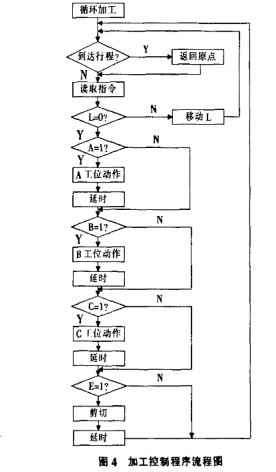

随着IPC机性能的提高和价格的降低,用IPC机开发CNC系统的巨大优越性逐渐显现出来田。在该数控冲境机床的控制系统设计方案中,工拄机IPC作为上位机,而将DMC3400运动控制卡嵌入到工控机当中,以实现加工过程中对机床的运动控制。整个机床的数控系统控制接线图见图3。其中,工控机用来负责处理控制系统中的非实时任务,如人机界面的管理

等,而运动控制卡则负责运动控制的所有实时性工作,如各个冲压工位的动作、限位处理、夹钳动作及液压卸荷等等。除此以外,控制系统还包含电源、伺服驱动器、伺服电机和继电器等元件。在本系统中.运动控制卡和伺服电机之间靠交流伺服驱动器连接。伺服电机选用了松下公司生产的MSMA022C08型号电机,根据实际情况,相应的交流伺服驱动器选用了MSDA023DIA型号。

DMC3400运动控制卡作为下位机控制单元,它在专机系统的开发过程巾具有更大的灵活性和开放性。通过获取工控机里的执行程序命令,运动卡控制伺服驱动器发送脉冲到伺服电机.伺服电机再通过丝杠的转动来带动移动夹钳做直线运功,从而实现板料的移动。此外,原点信号通过运动控制卡的通用及专用输入口传送给工控机,工控机发送相应指令来改变各输出口的状态.进而通过继电器通电状态的改变来控制液压及气压回路的通断,完成系统相应工位的动作。

3控制系统软件设计

本数控转塔冲床控制系统软件部分是在VC++6.O环境下用C及c++语言编写而成,整个控制系统采用当前最常用的模块化程序设计思想,包含了信号测试渗数设置、加工控制、自动编程几个功能模块。

(1)信号测试主要应用于手动操作状态下,可以测试各个信号的功能是否完好.常用于机床调试.例如3个冲压工位的功能测试,检验剪板机、两夹钳的功能是否完好,手动前进后退等。在信号测试状态下,每当有相应的输出动作时,界面上相对应的显示部分就会有对应的颜色变化,让使用者一目了然。

(2)参数设置用来设置机床的各个参数,如工件移动速度、央钳回退速度、夹钳手动移动速度、工作延时,还有液压系统在不工作状态下保持液压的时间、零件加工前设置好各个工作参数,以保障加t安全以及更大程度提高工作效率。

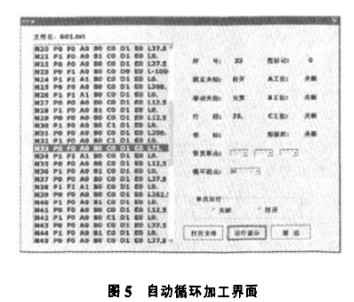

(3)加工控制这是整个控制系统的核心部分。在加T控制模块的编程过程中.充分考虑到机床实际加工时的各种工作状态,如手动加工与自动加工、单次加工与循环加工、自动复位、自动回零点等操作。编写扫描函数来对运动控制卡的各个口子的状态进行定期的扫描.以确定机床当前的工作状态.做出适当的分析,发出相应的指令,保证整个系统的正常运行。加工控制程序流程图地图4。

部分控制程序代码为

conaL UINT NORUN =OXOOOI;

const LJINT RUNNINC =OX0002;

consL UINT CONTINUE =OX0003;

conSL UINT PAUSE =OX0004;

if(bnrn==true&&bAuto==Lrue)

{

if (m_nWorkStatua==NORUN) //若空闲,加工

nr_nWodcStatus=RUNNINC; //运行

if(m_nWorkSarun==PAUSE) //若暂停

m_nWorkSiatua=CONTINUE;,//继续

}

if(m_nWorkStatu~==RUNNINC&&bAuto==false))

mjWorkStatus=PAUSE; //暂停。

进入零件加工界面后,可通过按钮操作来选择手动加工或自动加工。手动工作状态下主要是进行单步的加工操作。在自动加工状态下.首先打开包含零件加工代码的TXT文件,然后选择好循环起点,便可进行循环加工操作了,若选中单次运行下的打开按钮,还可进行零件的单次加工。

在加工过程中,如遇到特殊情况进行了暂停操作,下次操作之前在恢复断点后面的下拉菜单巾选掸好断点位置,便可在暂停前的基础上继续加工。在机床的工作过程中,加工界面可以显示加工程序代码的运行过程.各个工位的工作状态也很清晰地显示在界面上。系统的加工界面见图5。

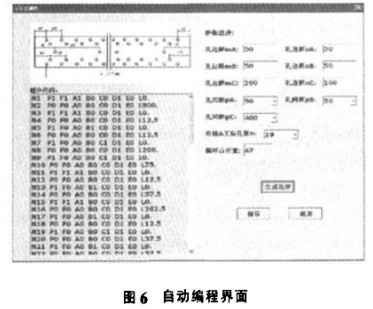

(4)自动编程该机床加工产品种类多,加工程序代码的编写需要占用很长时问.故控制程序中编写了自动编程模块。编程思想是采用叠加原理针对要加工零件的3个冲压工位:先只考虑A工位,根据A工位的各个参数编写出零件的加工该监控系统硬件可靠.软件设计可以很好地实现实时监控和报警保护等功能,达到了水库闸门自动化监控的目的。程序代码1:再只考虑B工位,根据B工位的各参数编写出零件的加工程序代码2.然后把加工代码2正确地插入到l中,便得到A、B两个工位的加工代码;同样道理,在只考虑C工位加工的情况下,将得到的C工位加工程序代码正确插入到上面A.B两工位加工程序代码中,便得到整个零件的加工程序代码。自动编程界面见图6。

4络束语

采用本文的设计方案所开发的控制系统,应用于该公司的多工位数控冲压机床之后,运行良好,控制精度高,操作简单,加工速度大幅提高,获得了单车间年产值上亿元的成果,大大提高了成产效率。另外,该控制系统只需做少量的改动,便能应用于其它生产线上的冲压机床,有很高的实际应用价值.